|

新技术,高质高效的不锈钢机器人焊接解决方案第二十一届中国国际工业博览会在国家会展中心(上海)机器人展,由江苏哈工智能机器人股份有限公司旗下苏州哈工易科机器人有限公司研发设计的不锈钢焊接:一级焊缝系统解决方案”,凭借多项技术创新吸睛无数,成为热门产品。

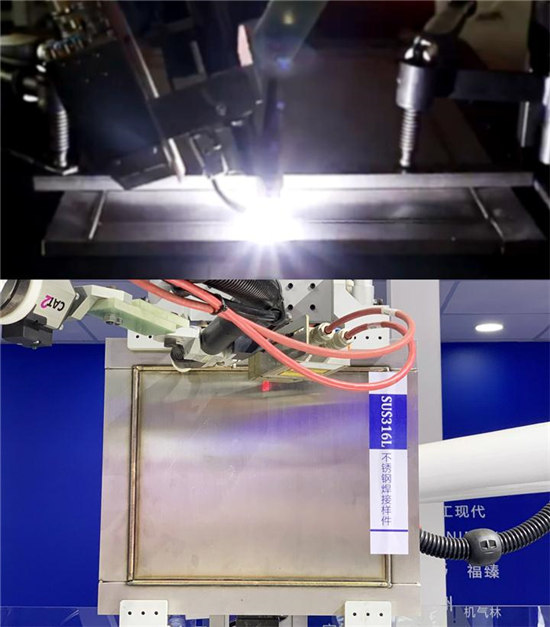

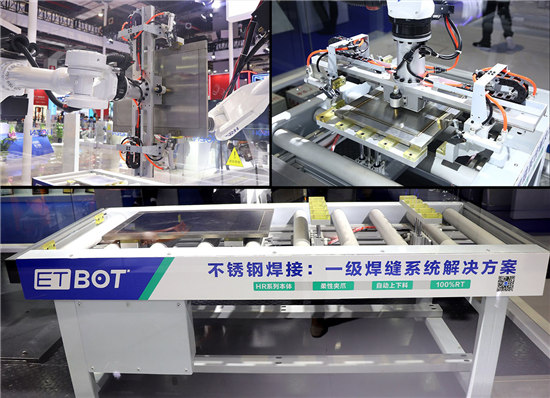

不锈钢实现自动化焊接难度大 众所周知,不锈钢在工业领域应用十分广泛,但由于其较高的焊接工艺及产品质量要求,实现自动化焊接难度仍然很大。不锈钢具有高膨胀系数与低导热率的特性,使用传统弧焊方法,不仅焊接效率低,而且过程中极易出现较大变形,导致焊缝表面出现缺陷与尺寸偏差现象,难以满足诸如压力容器、医药装备等行业的生产要求,探索推进机器人焊接生产是业内共同追逐的方向。 应用机器人焊接+TIG 焊工艺提高产品质量 哈工易科针对不锈钢的特点,结合行业特殊要求,以高端配置搭配先进工艺,研发设计“不锈钢焊接:一级焊缝系统解决方案”,大幅度提高了焊接质量和效率。 此系统由HRG12KG六轴机器人、HRG50KG六轴机器人、福尼斯氩弧焊机、宾采尔氩弧填丝焊枪、激光跟踪系统、柔性搬运夹爪、自动流水上下料平台组成采用新兴焊接工艺——钨极氩弧焊TIG(填丝/自熔)。 不锈钢采用TIG焊时,由于保护作用好,能有效排除氧、氮、氢等气体对焊接金属的侵害,可靠性高,焊接过程稳定,利于实现高品质焊接,得到优良焊缝。同时,焊缝的热影响区小,焊件的变形小和耐腐蚀性好,易于自动化操作,搭配激光跟踪系统,有效进行焊缝识别、焊缝跟踪与自动检测。

对焊后成品进行无损探伤检验,焊缝内部无贯穿性的裂纹、未焊透、气孔、夹渣等缺陷,焊缝美观、平滑、均匀,实现100%RT的探伤要求。 搬运机器人+焊接机器人双机协作 打造柔性生产 系统采用双机协作,打造柔性生产。一台HRG12kg六轴工业机器人应用于焊接,一台HRG50kg六轴工业机器人应用于上下料和搬运,两台机器人密切协作,生产节拍稳定,节省搬运工人与焊接工人。 设计柔性夹爪+自动上下料平台 提高生产效率 随着市场需求向高度个性化、差异化演进,定制化生产成为新趋势,现代化工厂要求同一台设备能够满足同类型不同规格工件的加工,甚至不同类型不同工件的加工。

在本系统中,哈工易科自主设计“柔性搬运夹爪“+“自动流水上下料平台”,通过提高系统换产能力和生产节奏的稳定性提高生产效率。 柔性搬运夹爪为全自动调节,实现不同规格的样件快速切换生产工艺(展品演示工件分别为400x350mm、650x450mm)。 自主设计的自动流水上下料平台,可满足多种工件的自动上料、装夹和下料,取代人工操作,可很好地控制节拍,避免由于人为因素而对生产节拍产生的影响,大大提高了生产效率。 此展品是哈工易科以自动化焊接为核心的整线整厂解决方案技术实力的缩影,在为某医药装备打造的不锈钢板件焊接生产线的实际案例中,搭配快速离线编程软件,实现自动焊接、打磨、检测,7类产品无缝换产,提高了生产质量和效率。

哈工易科擅长定制化生产 提供焊接自动化整线整厂解决方案 哈工易科是国家高新技术企业,主营业务为提供机器人焊接整线整厂解决方案。 公司依托哈工智能优势产业链,以及掌握的快速离线编程软件等先进技术,为客户打造高效化编程、柔性化设计、智能化生产、标准化质量,满足定制化生产的解决方案,尤其擅长解决小批量多品种、大体积大吨位、空间维度多、结构复杂性强等机器人应用难题。 目前,在汽车及汽车零部件、特种车辆、制药装备、工程机械、压力容器、钢结构等行业均有成功案例,包括从简单实用的“压力容器、环保零部件机器人焊接系统”,到工艺难度超高的“转向架、港机部件机器人焊接系统”;从搭载快速编程软件的小批量多品种“钢结构铁塔零部件智能焊接系统”,到制药装备“冻干机板层自动焊接线”的整线案例等。 |